Wie neuartige Entwicklungsmethoden die Materialforschung von Hochleistungswerkstoffen beschleunigen

Im Handumdrehen zum neuen Werkstoffdesign

Die neue Werkstoffklasse der Hochentropielegierungen (HEL) verspricht viele Innovationen in der Luftfahrt, im Turbinen- und Werkzeugbau und in weiteren Industriezweigen. Die unzähligen Variationen der chemischen Komposition dieser Werkstoffklasse zu testen, würde viele tausend Jahre Entwicklungsarbeit benötigen. Forscher des Fraunhofer IWS haben Methoden zur Werkstoffentwicklung weiterentwickelt, die diese Arbeiten enorm beschleunigen.

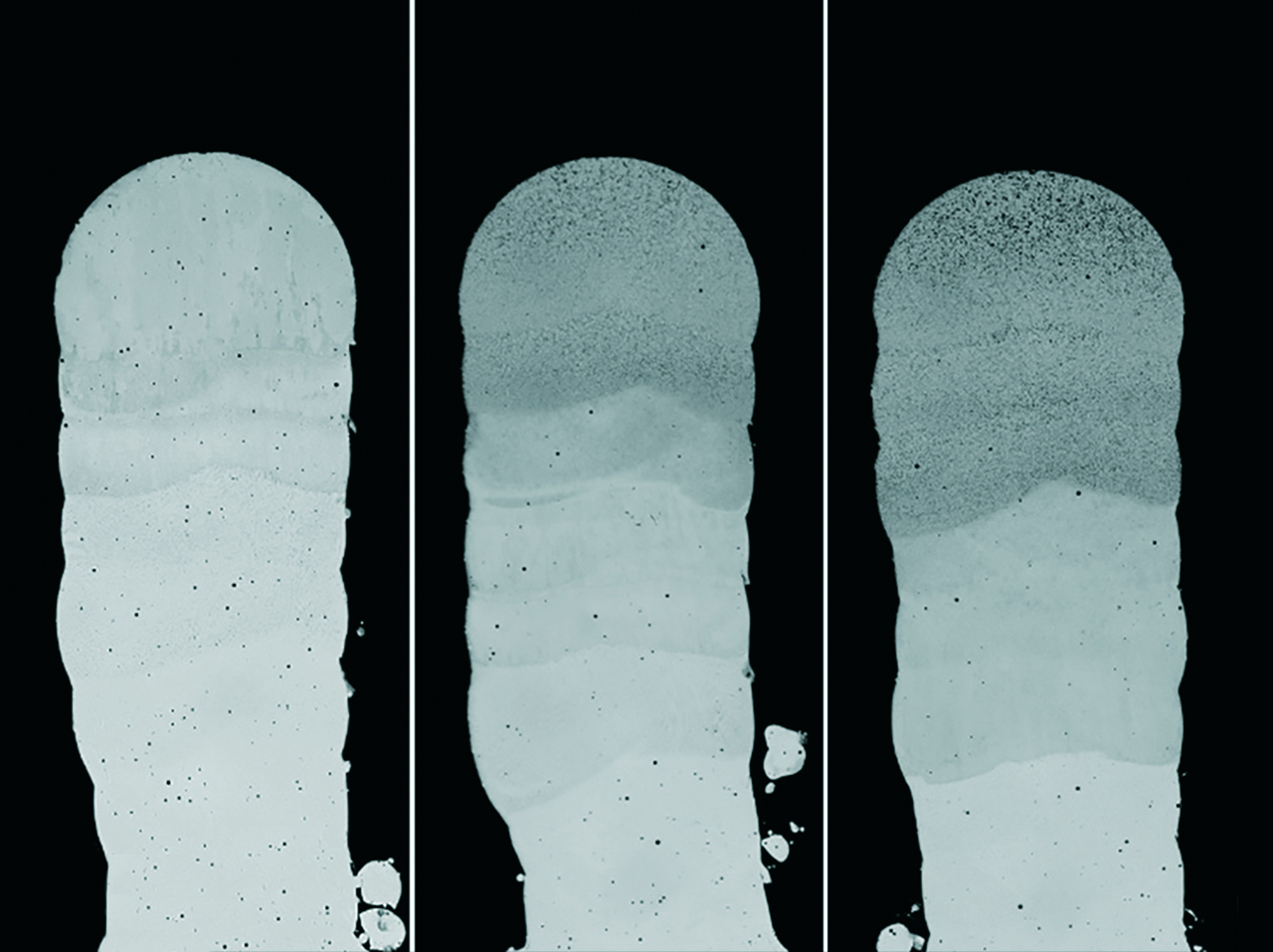

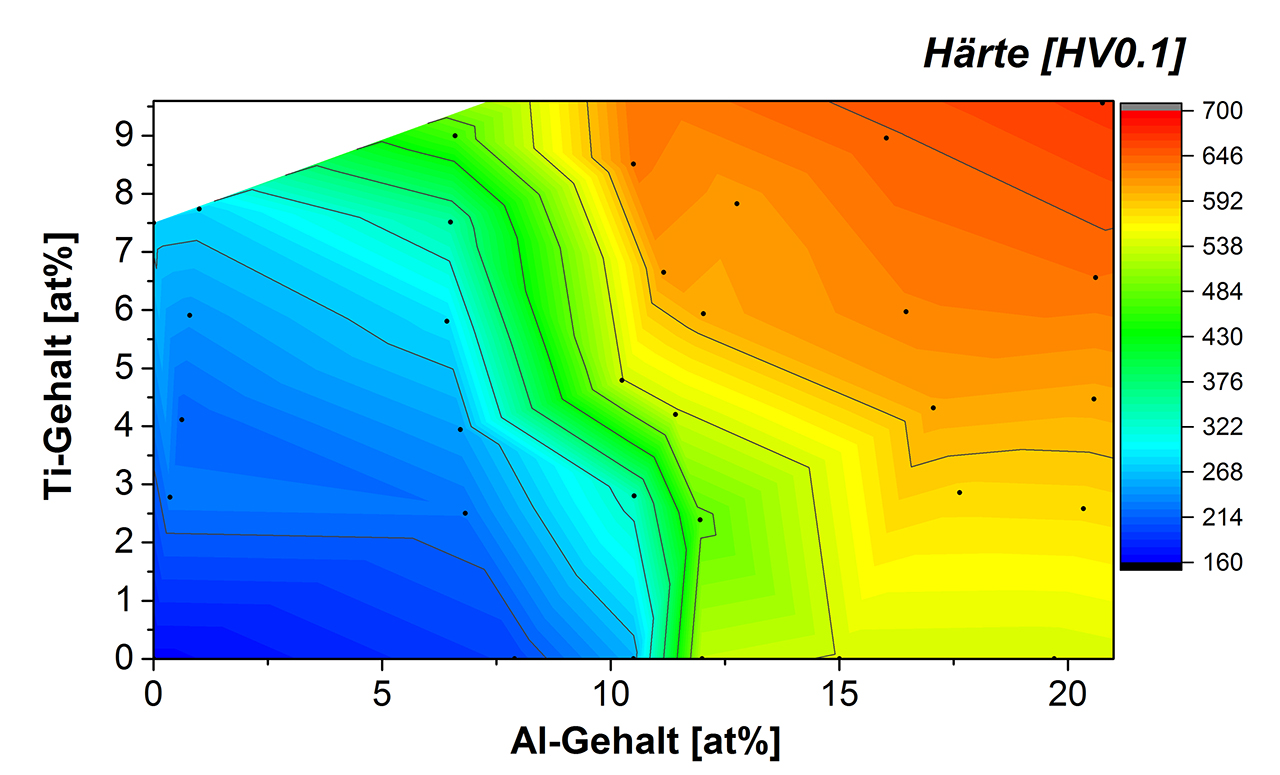

HEL sind Metalle, die aus fünf oder mehr Elementen in jeweils gleichen oder ähnlichen Zusammensetzungen bestehen. »Richtig designt sind sie fester, hitzebeständiger und verschleißbeständiger als klassische Werkstoffe, wie zum Beispiel Stahl oder Titan- und Nickellegierungen«, erklärt Jörg Kaspar, Gruppenleiter der Werkstoff- und Schadensanalytik. »Um neue Werkstoffsysteme mit hoher Anwendungsrelevanz zu identifizieren, entwickeln wir am Fraunhofer IWS Verfahren und Methoden zum sogenannten High-Throughput-Screening für die Synthese und Charakterisierung.« Ausgehend von Berechnungen zur Phasenstabilität von HEL-Materialsystemen mit der sogenannten CALPHAD-Methoden CALPHAD-Methode validieren die Wissenschaftler für bestimmte Anwendungen geeignet erscheinende Werkstoffe Werkstoffkompositionen experimentell. Bestehende Verfahren zum Laser-Pulver-Auftragschweißen modifizierten sie dafür so, dass Proben aus verschiedenen HEL-Rezepturen direkt herzustellen sind. Dazu werden die Zutaten aus mehreren Behältern mit Eisen, Chrom, Nickel sowie anderen elementaren oder vorlegierten Pulvern gefördert und in- situ vermischt. »Ein Laser schmilzt diese Mischung und trägt sie auf eine Probenplatte auf. Die Anlage verändert die Zusammensetzung durch Änderung der Förderrate schrittweise, sodass in nur einer Probe zahlreiche Legierungszusammensetzungen definiert übereinander aufgebracht werden«, sagt Kaspar. Die dabei entstehenden Gradientenstrukturen lassen sich wiederum zeitsparend mit teilautomatisierten Analysetools hinsichtlich ihrer Zusammensetzung und Härte testen.

Designansatz beschränkt sich nicht nur auf HEL

Mithilfe dieses Screening-Ansatzes erforscht das Fraunhofer IWS auch sehr schwierig zu verarbeitende und rissempfindliche Materialien effektiv und bereitet diese für zukünftige Anwendungsszenarien vor. Die Anwendbarkeit des Designansatzes beschränkt sich nicht auf HEL allein, sondern wird auch auf andere Hochleistungswerkstoffe ausgedehnt. Das Forscherteam erwartet, dass mittels additiver Fertigung diese schneller Anwendung in der Industrie finden werden. Neben der High-Throughput-Analytik sollen hier zukünftig auch die Fast-Track-Prüfstrategien des Fraunhofer IWS zum Einsatz kommen. Kaspar ergänzt: »Damit lassen sich effizientere Kraftwerke und Flugzeuge konstruieren«. bauen«. HEL-Beschichtungen würden überdies Umformwerkzeuge in der Automobilindustrie verschleiß- und hitzebeständiger gestalten. Das Dresdner Institut verfolgt daher auch neue Ansätze für ein innovatives Beschichtungsdesign auf Basis von HEL.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS