Laserbasierte Fertigungsmethode von Bimetall-Halbzeugen für massive Gleitlager zum Einsatz in Großkomponenten (LaserPlatt)

Motivation

Gleitlager sind für viele Anwendungen im allgemeinen Maschinenbau, der Automobilindustrie und der Luftfahrt unverzichtbar. Dort müssen sie sehr unterschiedliche Ansprüche, wie Festigkeit, Verschleiß- und Temperaturbeständigkeit, gerecht werden. Um diese zu erfüllen, werden Gleitlager üblicherweise aus Bimetallen, das heißt einer Kombination aus zwei verschiedenen Metallen, über unterschiedliche Plattierverfahren gefertigt. Diese Verfahren haben prozessbedingt Grenzen und sind erst bei großen Losgrößen wirtschaftlich.

Dabei werden spezielle Lagerwerkstoffe erschmolzen, zu kleinen Platinen vergossen und über viele einzelne Fertigungsschritte zu geeigneten Halbzeugen weiterverarbeitet. Für den Bereich der Sonder- und Großlager stellen besonders die sehr kleinen Losgrößen eine Herausforderung dar, weil hier der Einsatz von Bändern als Ausgangsmaterial aufgrund der geringen Stückzahlen nicht wirtschaftlich darstellbar ist.

Ziele und Vorgehen

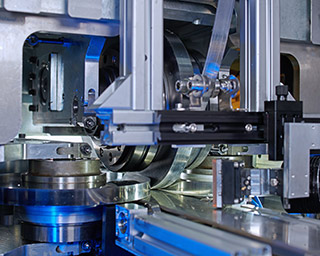

Ziel des KMU-innovativ-Projekts LaserPlatt ist die Entwicklung einer deutlich effektiveren und flexibleren Fertigungstechnologie für Bimetall-Halbzeuge in bisher nicht darstellbaren Dickenkombinationen, insbesondere in der Kombination aus Stahl und Aluminium-Silizium-Lagerwerkstoffen. Als Ausgangspunkt dient die Technologie des Laser-Walzplattierens, die hinsichtlich der zu kombinierenden Werkstoffe und Halbzeuge technologisch weiterentwickelt wird. Das Laser-Walzplattieren wird bisher nur für schmale, bandförmige Bimetalle angewendet. Das neue Verfahren nutzt den Vorteil des Laserstrahls, der zur Linie geformt nur die Innenflächen der Metallbänder an der Verbindungsstelle erwärmt. Damit reduziert sich die Umformung deutlich und es können im Zusammenspiel mit einer schnellen Abkühlung in der Fügezone größere Dicken unterschiedlicher Werkstoffpaarungen kombiniert werden. Durch eine zusätzliche, induktive Vorwärmung lässt sich die Prozessgeschwindigkeit deutlich erhöhen. Der Aufwand für die Vor- und Nachbehandlung fällt somit deutlich geringer aus. Für den vorgesehenen Zweck muss das Verfahren hinsichtlich einer thermischen Prozessführung zur Verarbeitung unterschiedlicher Schmelztemperaturen qualifiziert werden. Ferner sind besondere maschinentechnische Anforderungen, wie eine waagerechte Zufuhr und die optimale Gestaltung der Laserkontaktzone, zu erfüllen und prototypisch umzusetzen.

Anwendung und Ergebnisse

Mit dem neuartigen Verfahren können zukünftig Forderungen nach größeren Gesamtdicken der Halbzeuge, insbesondere für Großmotoren, erfüllt werden. Das Laserwalzplattieren lässt sich auf dickere Stahl-Platinen (>5mm) übertragen, es können unterschiedliche Materialpaarungen realisiert werden. Speziell wurde im Rahmen des Projektes die Kombination unterschiedlicher Aluminiumlegierungen mit Stahl untersucht mit dem Ziel bleihaltige Legierungen als Gleitlagerschicht zu ersetzen. Damit ergeben sich für die Motorenhersteller erweiterte Möglichkeiten für den Einsatz großer Gleitlager, beispielsweise bei der Energieerzeugung. Die Überführung des Konzeptes auf eine Industrieanlage ist Gegenstand weiterer Untersuchungen.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS