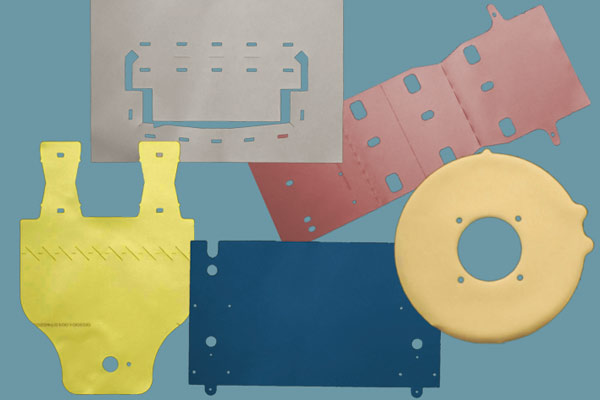

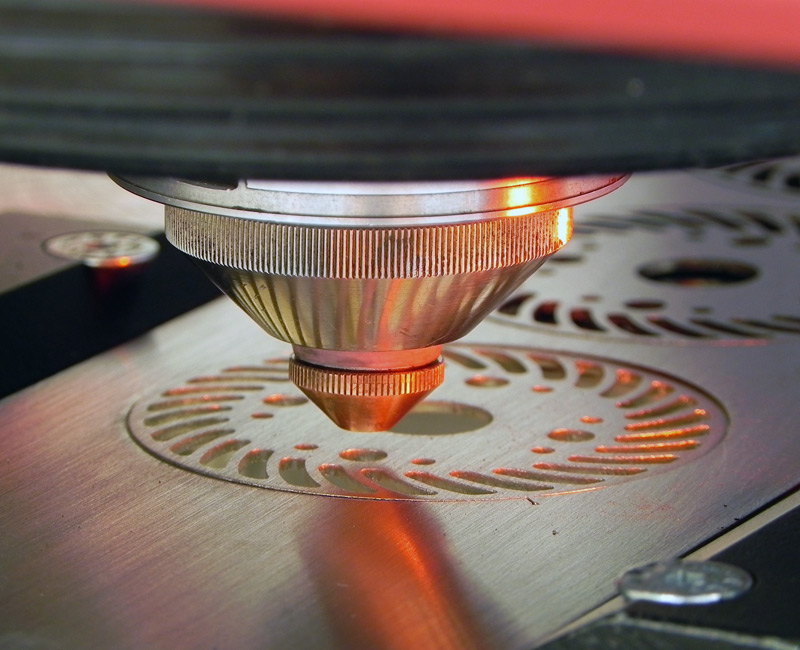

Für den industriellen Einsatz der Remote-Technologie zum Schweißen, Schneiden, Abtragen und Perforieren entwickelt das Fraunhofer IWS Dresden Software und Steuerungslösungen, welche die Prozess- und Kundenanforderungen berücksichtigen.

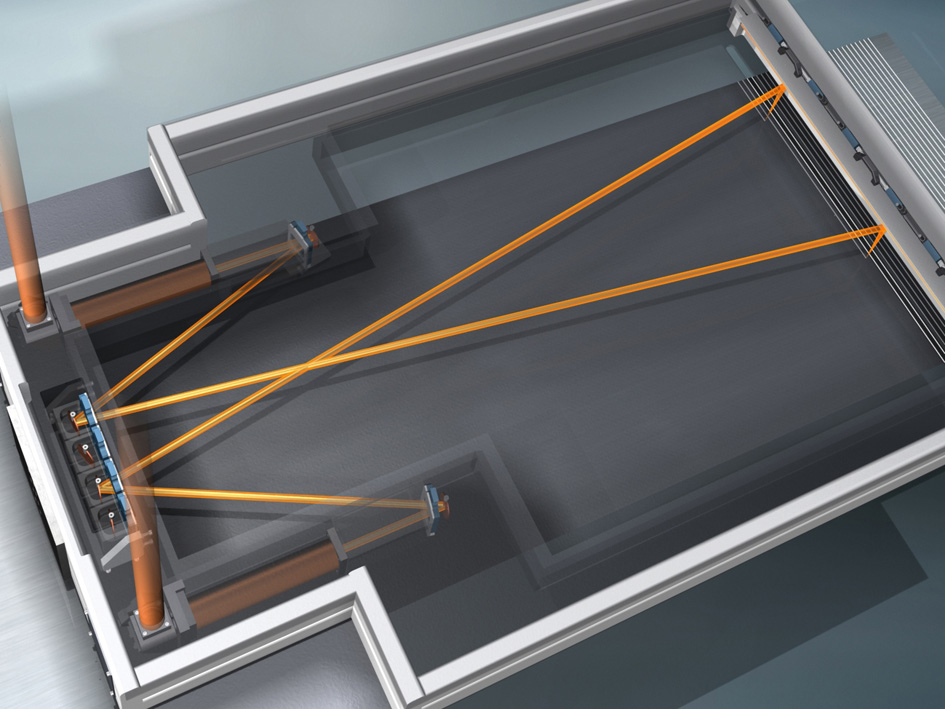

Je nach Anwendungsfall werden die auf dem Markt vorhanden steuerungstechnischen Lösungen geprüft und bei Bedarf eigene Lösungen entwickelt. Der Schwerpunkt liegt hierbei auf der hoch dynamischen Ansteuerung von Galvanometerscannern und deren Integration in neue oder bestehende Maschinen.

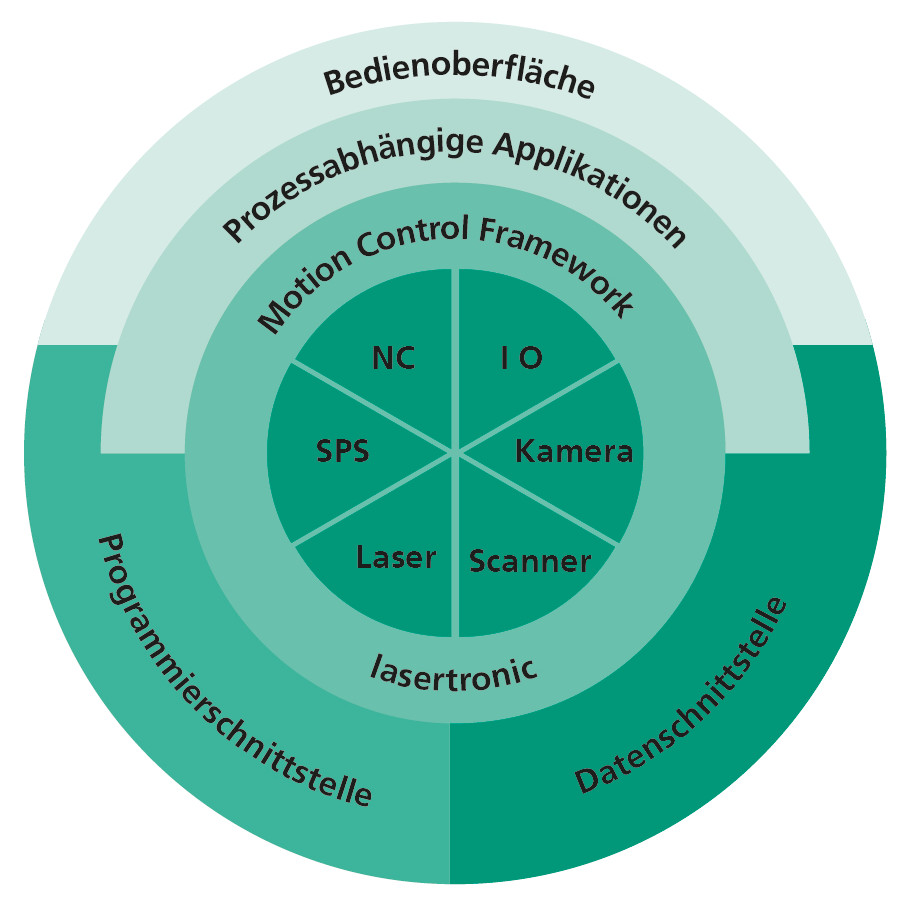

Motion Control Framework

Das Motion-Control Framework bildet die Basis für eine effiziente, jedoch anpassbare Softwareentwicklung zur Realisierung komplexer Remotebearbeitungsaufgaben. Ziel der Softwareentwicklung auf Basis des Motion-Control Frameworks ist es die technologischen und prozesstechnischen Zusammenhänge effizient zu kapseln, so dass für den Endanwender eine einfach zu bedienende Software entsteht. Das Fraunhofer IWS fungiert hier nicht nur als reiner Softwareentwickler, sondern bringt die langjährigen Prozesskompetenzen im Bereich der Lasermaterialbearbeitung mit ein, um eine anwenderfreundliche steuerungstechnische Lösung zu entwickeln.

ESL2-100 Modul

Das ESL2-100 Modul wurde als Gateway zwischen den Feldbus EhterCAT und der SL2-100 Protokoll vom Fraunhofer IWS entwickelt. Im Rahmen der Steuerungsentwicklung wird das ESL2-100 Modul eingesetzt, wenn

- eine Vernetzung der Galvanometerscanner zu einer übergeordneten Maschinensteuerung (SPS) notwendig ist oder

- eine echtzeitfähige Beeinflussung der Scan-Bewegung realisiert werden muss.

Da alle an der Bearbeitungsaufgabe beteiligen Sensoren und Aktoren in einer Steuerung zusammengefasst werden können, ist eine durchgängige, echtzeitfähige und synchrone Kommunikation möglich. Aufgrund der Flexibilität des Feldbussystems können die beteiligten Galvanometerscanner nahezu beliebig verteilt sowie skaliert werden.

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS

Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS